不锈钢卷管技术在制作不锈钢罐中的应用

5.1.3 下料时首件必须检查,加工中进行抽检,使其符合要求。

5.1.4 剪切不得有咬边、拉伸现象,下料毛刺不得大于 0.2mm 。

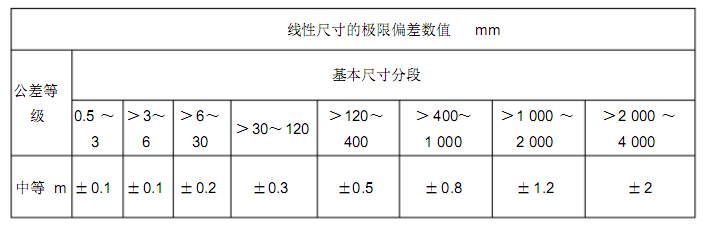

5.1.5 剪切的尺寸公差,除图纸注明公差尺寸外,未注公差尺寸的参考 GB/T 1804-2000-m。(见下表)

5.1.6 操作者应熟悉设备性能, 操作时应精神集中, 料未放稳前, 不得把脚放在踏板上,以免造成质量和工伤事故。

5.1.7 落好的料和残料按规定尺寸整齐堆放,做好文明生产。工作完毕和离开

岗位应切断电源。

5.2 不锈钢卷管

5.2.1 卷筒时严格按照《卷板机安全操作规程》进行操作。

5.2.2 板材应校正后进行卷圆, 对筒体接缝处的两边应预先卷压, 以保证圆弧过渡。

5.2.3 严格控制工件的中心线与辊子轴线的平行或垂直, 以免卷出后产生歪曲错口现象。

5.2.4 卷圆过程中,曲率一次变化不宜过大,应逐步卷圆并随时用样板检查。当卷圆件的直径等于或略小于图样尺寸时, 停止卷圆两端点牢, 将工件从辊中取出。

5.3 不锈钢卷管筒体接缝点焊

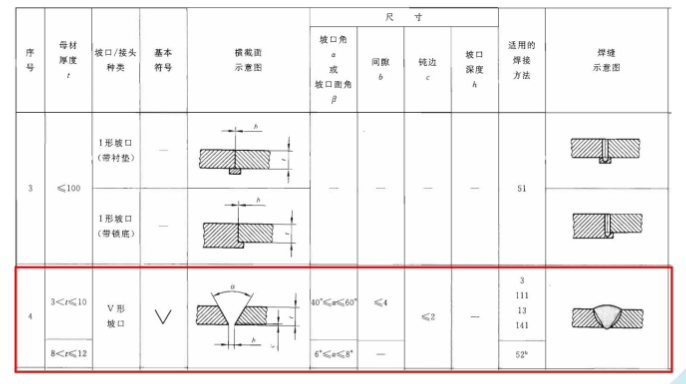

5.3.1 卷好圆筒后,对接缝两侧打磨坡口采用 V 型坡口形式,单边坡口≤ 30度,板厚 5mm 留 2mm 钝边。

5.3.2 收紧缝口并对齐点焊,点焊需牢固。

5.3.3 钨极氩弧焊焊缝的坡口形式参考 GB985-88 《气焊、手工电弧焊及气体保护焊焊缝坡口的基本形式与尺寸》 。 (见下表)

5.4 不锈钢卷管筒体接缝全焊

5.4.1 先在焊缝两段焊上相同厚度的引弧板和熄弧板,焊点间距 50mm 。

5.4.2 焊接时,在焊缝背面充装氩气,保证焊缝不被氧化。

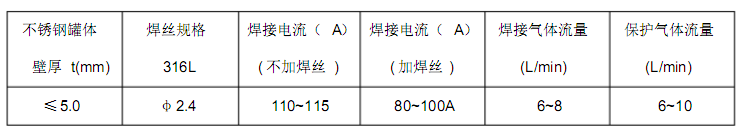

5.4.3 在坡口面焊接,焊接电流 110~115A ,不加焊丝熔焊一遍,保证背面均匀焊透。

5.4.4 打底完成后,检查打底焊缝质量,用千叶轮打磨清理焊缝表面后,分两次填焊丝焊接盖面,焊接电流 100A保证焊缝高与母材 0.5~1mm左右,焊缝连续均匀,不得有气孔、夹渣等焊接缺陷。

5.4.5 焊接工艺参数

5.5 封头抛光

5.5.1 把封头安装到自动抛光机用 180 目千叶轮进行抛光,保证纹路均匀一致。

5.6 不锈钢卷管筒体校圆

5.6.1 待筒体焊接冷却后 , 打磨焊缝与母材表面平齐。

5.6.2 筒体在焊接后产生变形,因此必须重新在卷圆机上二次卷圆加以修正。

5.6.3 加载应循序渐进,反复滚轧,使用样板检查使整个圆筒曲率一致,不得过矫,必要时加垫板调整,卸载应逐渐减小。

5.7 罐体开孔

5.7.1 按图纸设计要求在罐体相对位置划线开孔并修磨好孔边,注意:罐体焊缝处不能开孔。

5.7.2 切下圆板点焊固定在原开孔处,可以避免抛光时跳动,影响抛光效果。

5.8 两侧封头焊接

5.8.1 在用封头封闭罐体之前,须彻底将罐内的钢屑、打磨杂质及异物等清除干净。

5.8.2 对接缝两侧打磨坡口采用 V 型坡口形式,单边坡口≤ 30 度,板厚 5mm留 2mm 钝边。

5.8.3 连续焊接前将罐体所有开口处封闭,充入保护气体,待氩气充满后方可施焊。

5.8.4 焊接电流、焊接方法与筒体全焊一致 ,打底焊一遍,填充盖面二遍,保证焊缝高出母材 0.5-1mm。

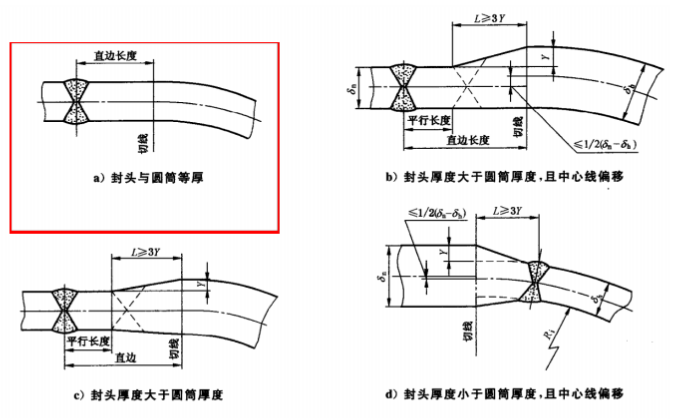

5.8.5 封头与圆筒的连接形式见 GB150.3-2011《压力容器设计》。 (见下表)

5.9 筒体打磨抛光

5.9.1 角磨机装上不锈钢专用打磨片,将焊缝高出母材部分打磨平整。

5.9.2 角磨机装上 180目千叶轮精磨,磨掉粗糙纹路。

5.9.3 筒体放到罐体抛光机上用 180目拉丝带对罐体进行抛光拉丝。

5.9.4 最终达到罐体表面均匀一致,平滑无波纹的效果与封头表面纹路一致。

5.10 罐体零件焊接

5.10.1 按图纸要求将与罐体相连接的接头、 接管等与罐体的开孔处点焊固定。

5.10.2 连续焊接时需用气管向焊缝背面位置吹氩气进行保护。

5.11 支脚焊接

5.11.1 按图纸要求点焊固定在罐体上。

5.11.2 按相应的焊接规范进行焊接,确保焊缝均匀无气孔、夹渣、氧化等焊接缺陷。

5.12 罐体酸洗、清洁

A: 表面焊缝

1. 在所有外表面焊缝处用毛刷均匀涂上酸洗膏,放置 10~20分钟,去除黑色氧化皮。

2. 用高压水枪冲洗去酸洗膏,用百洁布顺纹路擦洗致与筒体光洁度一致。

B: 罐体内部

1. 罐体内部酸洗:按《生产指导书-不锈钢管道酸洗、清洗作业规范》进行,原水罐与高位水箱在试压后再单独进行酸洗、清洗。

C: 罐体清洁

1. 先用水加入适量洗洁精, 对罐体内外反复清洗, 再用高压水枪反复冲洗, 要求罐内无残留杂质及异物,罐体外表面干净无污迹。

2. 将罐体上所有敞口处用塑料袋密封,防止罐内受到污染。

5.13 尺寸检验

5.13.1 检查罐体焊接完毕后高度尺寸,确保焊接后的尺寸符合图纸要求。

5.13.2 按照图纸检查罐体与外部管道连接的接口的位置尺寸与方向尺寸,确保焊接后的尺寸符合图纸要求。

5.13.3 支脚定位焊接符合图纸要求,焊接后无歪斜。

5.13.4 图纸无标注公差按如下要求检验: 长度误差应小于 2.0mm ,角度误差应小于 1°,管口错位应小于 0.4mm 。

5.14 压力测试

5.14.1 采用水压机进行水压试验,按照图纸说明进行压力测试。

5.14.2 具体操作步骤按照《保压作业指导书》 ,高位水箱与原水罐进行单独试压,其他罐体与水机组装完成后进行整机试压。

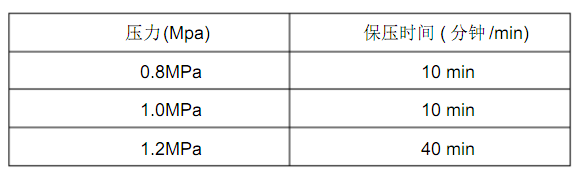

5.14.3 分三次测试,测试压力为设计压力的 1.2~1.5 倍,保压时间满足下表要求。

5.14.4 在保压过程中,各个焊口如无渗漏、无变形,无异常的响声,压力表

数值无下降,则认为合格。

5.14.5 试压时采用分段升压, 分段观察的方式, 严禁一次性升压到试验

5.14.5 试压过程中不允许带压紧固螺栓或接头,保压期间压力应保持不变

不得采用连续加压以维持试验压力不变的做法。

5.14.6 保压过程不允许操作员离开现场。

5.14.7 试压过程必须确保所有工艺管道及罐体焊缝及其连接处受压 。

5.15 外观检验

5.15.1 检查罐体的焊接部位是否出现焊接缺陷。合格标准为焊接焊缝连续

熔接纹细密均匀,高度与管外径平齐,无塌陷,起收弧处无明显突出点,无焊

或烧焦现象。

5.15.2 检查罐体外观,封头抛光纹路与筒体的抛光纹路需一致,无乱纹。

5.15.3 检查罐体表面是否有擦伤,划伤等凹凸陷等不良。

5.16 敞口封堵

5.16.1 清除罐体表面残余物后,所有敞口处用塑料袋密封。

5.16.2 填写质量控制流转卡后流入下道工序。

- 上一篇:不锈钢卷管制作压力容器的工艺守则 2020/8/17

- 下一篇:热卷焊管加工艺流程和技术要求 2020/8/17