液压油缸缸筒加工工艺

2、在普通车床上(卧式)上将无缝钢管以外圆找正,一端适当位置处加工中心架口,当缸筒长度尺寸大于 1500mm时加工两中心架口,架口位宽应超过 80mm,深度车圆为止。

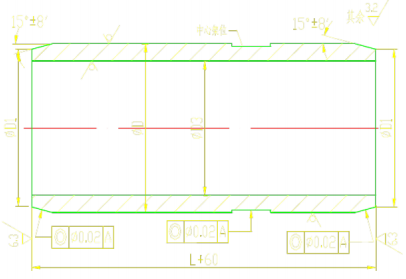

3、上中心架,以中心架位为基准准找正,平中心架侧端面,车出与深孔镗卡盘锥盘和授油器锥盘锥度相符的外锥面,粗造度 3.2um。锥度 15°。如下图所示:

图中:Φ D 为缸筒外径;Φ D1 为深孔镗锥盘小端尺寸;

ΦD3 为缸筒内径; L 为缸筒长度

(注:此图为不焊接法兰、耳轴缸筒加工图,如需焊接应按工艺图加工 )最后平工件卡盘侧端面。如下图所示:要求:两锥面、中心架位必须保证同轴度。

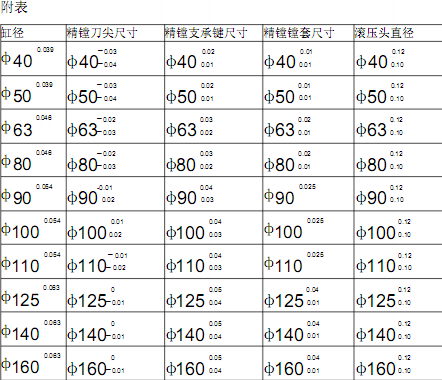

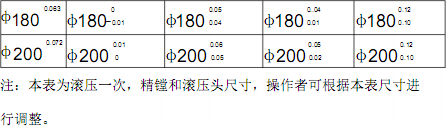

4、粗镗:更换深孔镗粗镗导向套,将工件装上深孔镗,用对刀规调整粗镗刀尖尺寸,用千分尺调整导向块、支承键尺寸,并核对镗头导向块,支承键是否分布在相应同一圆周上, 否则将其加分别加工至同一圆周:镗刀尺寸调整为Φ D;导向块Φ D 03 . 001 . 0;支承键调整至比粗镗导向套内径大 0.02~0.03mm。用对刀规检查镗刀、导向块,并确定刀尖应在导向块轴向位置前面 2mm 左右(注:Φ D 为导向套公称寸) 。粗镗走刀量 S=0.4~0.5m/r,转速 V=40m/min,切削液量调整至最大。

5、半精镗:更换深孔镗半精镗导向套,用千分尺调整导向块、支承键尺寸,并核对镗头导向块,支承键是否分布在相应同一圆周上,否则将其分别加工至同一圆周:导向块、支承键尺寸,镗刀尺寸调整为ΦD;导向块Φ D 03 . 001 . 0;支承键调整至比半精镗导向套内径大0.02~0.03mm。用对刀规检查镗刀、导向块,并确定刀尖应在导向块轴向位置前面 2mm左右(注:ΦD 为导向套公称尺寸)。半精镗走刀量 S=0.4~0.5m/r,转速 V=40m/min,切削液量调整至最大。半精镗内孔留余量 0.4~0.5mm,并保证内孔直线度及同轴度度≤ 0.03mm,粗造度为 6.3um,为浮动镗提供条件。

6、浮动镗:冲洗干净内孔污渍,更换精镗导向镗,用千分尺调整刀尖、支承键尺寸, 并核对镗头支承键是否布在同一圆周上,否则将其加工至同一圆周::浮动镗刀、支承键调整尺寸参照附表。S0.5~1mm/r,V=40m/min,t≥0.03mm。切削液量调整至一般。加工后保证孔表面粗造度 3.2um以下,浮动镗保证滚压前的几何尺寸及表面光洁度。

7、滚压:上滚压头,调整滚压头尺寸见附表,缸筒内壁清洗干净,然后进行滚压工序。 S=0.6~1.5mm/r,V=25~60m/min,切削液量调整至最小(单泵),退刀时调整切削液量至最大。

8、检查缸筒尺寸精度及内表面粗造度。

9、按缸筒成品图长度尺寸加工缸筒。

- 上一篇:制造油缸缸筒的液压油缸用管的常用材料 2020/8/23

- 下一篇:用液压油缸用管加工油缸缸体的工艺流程 2020/8/23